Selección de acero

Selección de acero

Bobinas de acero al silicio según la norma ASTM que proporcionan energía básica para equipos eléctricos de alta eficiencia

Bobinas de acero al silicio según la norma ASTM que proporcionan energía básica para equipos eléctricos de alta eficiencia

El acero al silicio laminado con motor de baja pérdida de hierro ayuda a que los vehículos de nueva energía alcancen un salto en rendimiento.

El acero al silicio laminado con motor de baja pérdida de hierro ayuda a que los vehículos de nueva energía alcancen un salto en rendimiento.

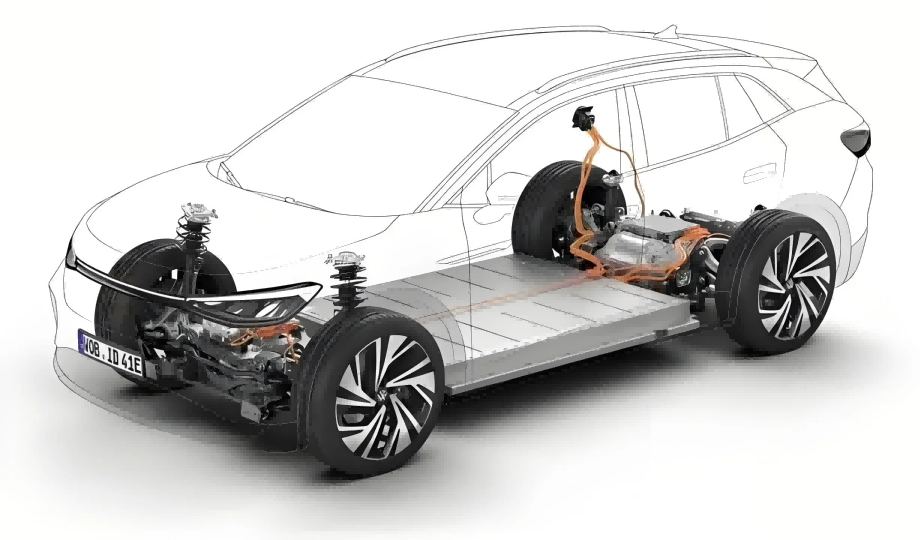

Escenarios de aplicación del acero al silicio para vehículos de nueva energía

Escenarios de aplicación del acero al silicio para vehículos de nueva energía

Aplicación de acero al silicio ultrafino (0,1-0,2 mm) en vehículos de nueva energía

Aplicación de acero al silicio ultrafino (0,1-0,2 mm) en vehículos de nueva energía

Aplicaciones del acero al silicio ultrafino (0,1-0,2 mm) en el campo de los robots humanoides

Aplicaciones del acero al silicio ultrafino (0,1-0,2 mm) en el campo de los robots humanoides

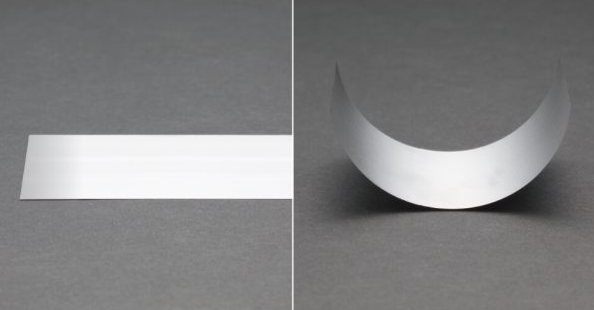

Ventajas y aplicaciones de la tecnología de recubrimiento autoadhesivo para acero al silicio ultrafino.

Ventajas y aplicaciones de la tecnología de recubrimiento autoadhesivo para acero al silicio ultrafino.

¿Cuáles son las ventajas de utilizar acero al silicio ultrafino en núcleos axiales?

¿Cuáles son las ventajas de utilizar acero al silicio ultrafino en núcleos axiales?

¿En qué campos se utiliza el acero al silicio ultrafino (0,1-0,2 mm)?

¿En qué campos se utiliza el acero al silicio ultrafino (0,1-0,2 mm)?

¿Cuáles son las ventajas del acero al silicio ultrafino (0,1-0,2 mm)?

¿Cuáles son las ventajas del acero al silicio ultrafino (0,1-0,2 mm)?

¿Por qué buscar el acero al silicio "ultrafino"?

¿Por qué buscar el acero al silicio "ultrafino"?

¿Por qué optar por el acero al silicio no orientado ultrafino? ¿Cuáles son las principales ventajas de este diseño?

¿Por qué optar por el acero al silicio no orientado ultrafino? ¿Cuáles son las principales ventajas de este diseño?

We will contact you as soon as possible

Hi! Click one of our members below to chat on