¿Es fuerte el acero al silicio?

Oct 27, 2025

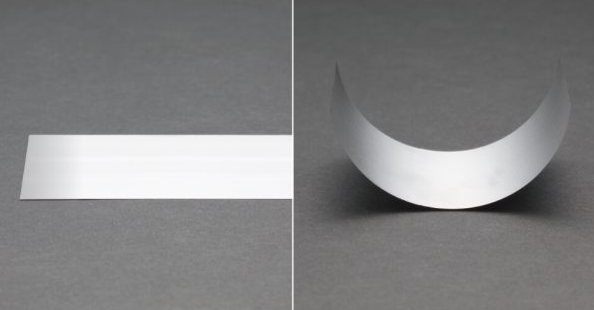

En cuanto a "Es acero al silicio ¿Fuerte? En pocas palabras, la "fuerte" del acero al silicio se refleja más en sus propiedades electromagnéticas que en su resistencia mecánica al impacto, como solemos entenderla. Como material funcional, su resistencia mecánica es suficiente para cumplir con los requisitos de procesamiento y uso para su propósito específico, pero no es el núcleo de su diseño. El grado "fuerte" del acero al silicio en diferentes dimensiones:Resistencia mecánica (resistencia a la tracción y al impacto): En términos de resistencia a la tracción y al impacto, el acero al silicio presenta un rendimiento moderadamente débil. Su resistencia a la tracción se sitúa típicamente entre 370 y 540 MPa, superior a la de los plásticos comunes, pero muy inferior a la de los aceros estructurales especializados (como... acero de alta resistencia, que puede alcanzar más de 1000 MPa). Resistencia al rendimiento electromagnético (pérdida de hierro, inducción magnética): En términos de pérdida de hierro e inducción magnética, el acero al silicio demuestra un rendimiento extremadamente sólido y excepcional, lo cual constituye su valor fundamental. Una baja pérdida de hierro se traduce en una alta eficiencia de conversión de energía y una menor generación de calor. Una alta inducción magnética permite reducir el tamaño y el peso de los equipos eléctricos. Rendimiento del proceso (adaptabilidad al estampado, cizallamiento y otros procesos): En este aspecto, el acero al silicio se desempeña bastante bien. El acero al silicio posee cierta plasticidad, tenacidad y planitud superficial, lo que le permite cumplir con los requisitos de estampado, cizallamiento y... Laminación de núcleos de motores y transformadores. Una comprensión profunda de lo "fuerte" del acero al silicioDe la información anterior se desprende que para evaluar si el acero al silicio es "fuerte", es necesario combinar escenarios específicos.La principal ventaja reside en la alta eficiencia y la conservación de energía del rendimiento electromagnético: la resistencia del acero al silicio se refleja principalmente en sus propiedades magnéticas suaves. En un campo magnético alterno, debe magnetizarse y desmagnetizarse fácilmente, mientras que el consumo de energía (es decir, la pérdida de hierro) debe ser mínimo. Esto está directamente relacionado con la eficiencia de transformadores y motores. Según las estadísticas, la modernización de transformadores existentes con acero al silicio de alta gama ahorra casi la misma electricidad al año que la generación de energía de la central eléctrica de las Tres Gargantas, lo que demuestra su importante contribución a la conservación de energía. La resistencia mecánica se basa en la premisa de cumplir con los requisitos de procesamiento y uso: la resistencia mecánica del acero al silicio cumple plenamente su función. Una resistencia o dureza excesivas pueden dificultar el troquelado y acelerar el desgaste de la matriz. Sin embargo, si la resistencia es demasiado baja, podría no garantizar la estabilidad estructural del núcleo en un motor de alta velocidad. Por lo tanto, su resistencia se controla dentro de un rango adecuado, capaz de soportar la fuerza electromagnética, la fuerza centrífuga y la presión de apilado, a la vez que facilita el procesamiento de estampado a gran escala y de alta precisión. El punto débil a tener en cuenta: Aunque la resistencia general es suficiente, el acero al silicio, especialmente el laminado en frío, es relativamente sensible a las tensiones de procesamiento. El cizallamiento, la flexión y otros procesos pueden generar tensiones y deformaciones en el interior del material, lo que puede deteriorar en cierta medida sus propiedades magnéticas. Por lo tanto, en situaciones con requisitos de rendimiento extremadamente altos, el núcleo de hierro terminado puede requerir un tratamiento de recocido para eliminar estas tensiones y recuperar su óptimo rendimiento electromagnético.

LEE MAS

Selección de acero

Selección de acero

Bobinas de acero al silicio según la norma ASTM que proporcionan energía básica para equipos eléctricos de alta eficiencia

Bobinas de acero al silicio según la norma ASTM que proporcionan energía básica para equipos eléctricos de alta eficiencia

El acero al silicio laminado con motor de baja pérdida de hierro ayuda a que los vehículos de nueva energía alcancen un salto en rendimiento.

El acero al silicio laminado con motor de baja pérdida de hierro ayuda a que los vehículos de nueva energía alcancen un salto en rendimiento.

Escenarios de aplicación del acero al silicio para vehículos de nueva energía

Escenarios de aplicación del acero al silicio para vehículos de nueva energía

¿Cuáles son las ventajas de utilizar acero al silicio ultrafino en núcleos axiales?

¿Cuáles son las ventajas de utilizar acero al silicio ultrafino en núcleos axiales?

¿En qué campos se utiliza el acero al silicio ultrafino (0,1-0,2 mm)?

¿En qué campos se utiliza el acero al silicio ultrafino (0,1-0,2 mm)?

¿Cuáles son las ventajas del acero al silicio ultrafino (0,1-0,2 mm)?

¿Cuáles son las ventajas del acero al silicio ultrafino (0,1-0,2 mm)?

¿Por qué buscar el acero al silicio "ultrafino"?

¿Por qué buscar el acero al silicio "ultrafino"?