Aplicaciones del acero al silicio ultrafino (0,1-0,2 mm) en el campo de los robots humanoides

Aplicaciones del acero al silicio ultrafino (0,1-0,2 mm) en el campo de los robots humanoides

Dec 26, 2025

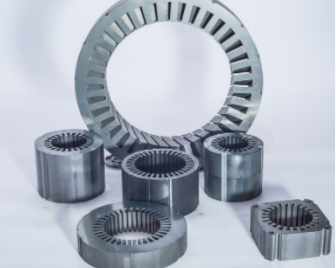

Acero al silicio ultrafino (0,1-0,2 mm) es un material clave que impulsa la tecnología robótica hacia un alto rendimiento y precisión, y es indispensable, especialmente en sistemas robóticos avanzados que requieren alta densidad de potencia, respuesta rápida y posicionamiento preciso. El acero al silicio ultrafino se utiliza principalmente en los siguientes sectores: componentes centrales de los robots, lo que lo convierte en un material ideal para su "corazón de poder". Motores articulares: Los movimientos de las múltiples articulaciones de un robot humanoide, como el cuello, la cintura y los dedos, dependen de estos motores para obtener potencia y un control preciso. Un solo robot humanoide puede contener hasta 50 motores. Los motores, fabricados con acero al silicio ultrafino, pueden generar un potente par en un volumen muy pequeño y alcanzar velocidades de respuesta de milisegundos, lo que hace que los movimientos del robot sean más flexibles y similares a los de los humanos. Manos diestras y motores sin núcleo: Las manos diestras en robots requieren motores más precisos, como motores sin núcleo y motores de par sin marco. El acero al silicio ultrafino cumple con los requisitos de fabricación de motores sin núcleo para manos diestras, que miden tan solo 6 milímetros y son la base para lograr una manipulación precisa de los dedos. El rendimiento superior del acero al silicio ultrafino se debe a las ventajas fundamentales de sus propiedades físicas: Minimizar la pérdida de hierro: acero al silicio Las láminas experimentan pérdida de energía (pérdida de hierro) debido a las corrientes parásitas en campos magnéticos alternos, la cual se disipa en forma de calor. La pérdida por corrientes parásitas es proporcional al cuadrado del espesor de la lámina de acero. Reducir el espesor de las láminas de acero al silicio de los tradicionales 0,35 mm o 0,5 mm a 0,1 mm o 0,2 mm, creando acero al silicio ultrafino, reduce significativamente la pérdida de hierro. Alta densidad de potencia y miniaturización: El uso de acero al silicio ultrafino permite la fabricación de motores más pequeños y ligeros con la misma potencia. Esto es crucial para las articulaciones de robots con espacio extremadamente limitado, contribuyendo directamente a su miniaturización y reducción de peso. Shunge Steel Ahora ofrecemos acero al silicio ultrafino con un espesor de 0,1-0,2 mm, lo que proporciona soluciones de materiales para fabricantes de robots de alto rendimiento. Bienvenido a conocer más.

LEE MAS

Aplicaciones del acero al silicio ultrafino (0,1-0,2 mm) en el campo de los robots humanoides

Aplicaciones del acero al silicio ultrafino (0,1-0,2 mm) en el campo de los robots humanoides

¿Qué impacto tiene el punzonado de laminaciones de acero en el rendimiento del motor?

¿Qué impacto tiene el punzonado de laminaciones de acero en el rendimiento del motor?